衛生キャップの製造現場を見てみよう!

FACTORY

厳しく管理された環境で作っています

私たちサンロードの、本社製造工場をご紹介します!

最新設備を導入し、厳しく衛生管理されたクリーンな環境で、高品質の異物混入対策製品を日々製造しています。

もっと詳しく知りたい方は、工場見学も可能ですのでお問い合わせください。

こちらが私たちの工場です。

さっそく中に入ってみましょう♪

※以下は写真をクリックすると拡大表示されます。

入室前 ~クリーン対策は食品工場と同レベル!~

異物混入対策製品を作るからには、その現場に異物を持ち込まないのは当然です。皆様に安心して製品をお使いいただけるよう、当社工場でも万全の対策を行っています。

食品工場と同様の最高レベルのクリーン対策を導入。

入室前には、正しい身だしなみ、ローラー掛け、エアシャワーの使用などによって、異物を外部から持ち込まないよう入念な対策を行っています。

また、人の移動を介して異物混入が起こらないよう、部屋の清浄度による導線分離を行っています。当社では、標準エリア・準クリーンエリア・クリーンエリアと分けて扉の色によって導線を区別しています。

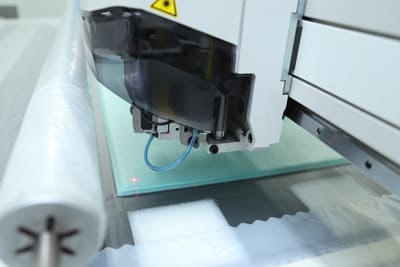

延反・裁断 ~人の技術とオートメーションの融合~

衛生キャップの製造は、裁断工程(生地をカットすること)から始まります。

衛生キャップは、形状の異なる複数の型紙を使って裁断した生地を組み合わせてできており、キャップの種類や部位によって様々なパターンがあります。立体的な組み合わせが製品機能をきちんと発せられるよう、それぞれの型紙を生地特性に合わせ設計し、正確に裁断しなければなりません。

型入れ絵かき

頭頂部・側頭部・ケープなど、衛生キャップの各部位の型紙(パターン)を、CAD機を用いてコンピューターにインプットさせていきます。

このパターンをいかに精緻に作れるかが、衛生キャップの形状やフィット感を大きく左右します。立体に組み上げた状態を想定しながらパターンをおこす作業はパタンナーの技術経験がものをいい、当社にも経験豊富なパタンナーが在籍しています。

延反

材料の生地を取り出し、まっすぐに延ばしながら重ねていく工程です。

この時に生地にシワが入ると、見た目に悪いだけでなく裁断時に寸法誤差が起きるので注意しなければなりません。

基本的には自動延反機を使いますが、「電石帽」などに使われる電石不織布など、摩擦や帯電の影響が大きい生地だと機械だけでは完全にシワが取れません。そのため、人の手作業によるシワ取りが必要なのです。

縫製 ~熟練スタッフによる巧みなミシン使い~

縫製とは、裁断した生地を縫い合わせて製品として形作る作業です。

当工場の縫製スペースでは多数のミシンが日々稼働しており、熟練の縫製作業者が、1枚1枚手作りで衛生キャップを縫製しています。

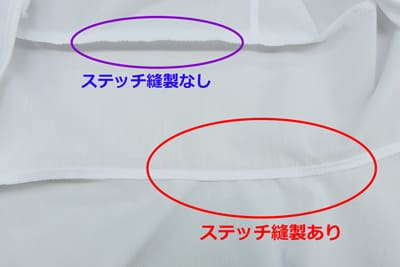

ステッチ縫製

オーバーロックミシンで縁を縫製した後は、そのままだと縫い代がビラビラした状態になり、見た目もあまり良くありません。そこで、縫い代に沿って中心を本縫いミシンで再度縫製し、縫い代を生地に縫い付ける形で固定します。これが「ステッチ縫製」です。

ステッチ縫製を行うことで、縫い代が安定するだけでなく縫合の強度が高くなり、洗濯や引っ張りに強くなる効果があります。 デザイン上も、ビラビラがなくすっきりした仕上がりです。

一方、オーバーロックミシンで縫製した部分をもう一度縫うことになるため、そのぶん労力もコストもかかります。

しかし手間をかけてでも、より顧客満足度の高い製品づくりを目指すのが私たちなんです!

検品 ~1枚1枚に検査者の目が厳しく光る~

縫製が終わった製品は、検品工程に入ります。

当工場で製造される衛生キャップは、全品、1枚1枚を人の目と手できちんと検品しています。

検査項目は多岐にわたりますが、おおむね次のような項目に分かれます。

- 製品種・サイズ・枚数の確認

- 規定寸法の確認

- 全体の汚れ・異物・生地不適合・付属品(マスクキャッチャー、洗濯ネーム、サイズネーム)の確認

- 糸切り(縫い糸のカット)

- 顔回りの縫い具合・サイズの確認

- テープ・ステッチの縫い具合の確認

- 縫い合わせ部分での縫い具合の確認