私たち異物混入ラボでは、食品工場などで発生する異物混入トラブルを防ぐための様々な手法やアイテムをご紹介してきました。その多くは、工場内の従業員一人ひとりが利用したり取り組んだりするものです。

私たち異物混入ラボでは、食品工場などで発生する異物混入トラブルを防ぐための様々な手法やアイテムをご紹介してきました。その多くは、工場内の従業員一人ひとりが利用したり取り組んだりするものです。

一方、作業現場で非常に高い清浄度が求められる業種では、個々の職員レベルの異物混入対策だけでは間に合いません。そこで導入されるのが、室内の異物の量や室内環境を徹底して管理する「クリーンルーム」です。今回はこのクリーンルームに関する基礎知識について解説していきたいと思います。

クリーンルームとは

クリーンルームとは、空気中に浮遊した塵埃や細菌などを厳密に管理し、一定の清浄度を保つように設計された空間のことです。主に電子機器や半導体、医薬品、精密機器、食品など、微細な異物が製品の品質や安全性に大きな影響を与える分野で使用されます。

例えば、半導体製造の現場では、直径0.1ミクロン以下の異物が製品不良の原因になるといいます。医薬品の製造現場や医療現場でも、わずかの菌やウイルスの混入が安全上大きな問題となります。こうした環境では空気中の粒子数を極限まで減らす必要があり、厳密な環境制御が求められるためクリーンルームが導入されます。

クリーンルームの「清浄度」とは

クリーンルームは、JIS(日本工業規格)やISO規格などに基づいて「清浄度クラス」で分類されます。清浄度は「一定の体積中に含まれる、基準の大きさ以上の塵埃の数量」で示され、用途や必要な清浄度に応じて設計・管理が行われる点が、クリーンルームと一般の空調室との大きく異なる点です。日本で広く使用されているFED規格では、次のように定められています。

- 半導体工場:クラス1~100

- 電子部品工場・精密工場:クラス100~10,000

- 食品工場・薬品工場:クラス100~100,000

- 印刷工場・自動車部品工場:クラス1,000~100,000

クリーンルームの「四原則」

クリーンルームの基本理念として「四原則」があります。これらは空間を清浄に保つための根本的な考え方で、設計から運用、管理まで一貫して重視されるべき要素です。

以前にコラムで取り上げた「毛髪混入をなくすための4原則」と多くの点で共通していますので、あわせてご参照ください。

1.持ち込まない

外部からの汚染を物理的・人的にシャットアウトすることです。

人や物がクリーンルームに入る際、汚染の大きな原因となるのが皮膚や毛髪、繊維くずなどの「人為的な塵埃」です。このため、エアシャワーや衛生帽子、クリーンウェア、粘着マットなどの導入が不可欠です。

また、室内で使用する工具や資材もあらかじめ洗浄し、持ち込む物品を厳しく管理することが求められます。

2.発生させない

クリーンルーム内部では、業務や活動そのものが汚染源となります。例えば、室内を歩いたり作業したりすれば衣服がこすれて塵や静電気が発生します。これを防ぐために、静電気の発生を抑える素材の床材や衣類を用いたり、静電気除去設備を設置するなどの工夫が必要です。

また、機械設備や照明などからの塵の発生を最小限に抑えるため、メンテナンス性や密閉性にも配慮しなければなりません。

3.速やかに排除する

汚染物質が発生しても、それを速やかに排除するための空調・換気システムがクリーンルームの要です。特にHEPAフィルターやULPAフィルターなどを通した高性能なろ過装置によって、微細な粒子を捕集します。

クリーンルーム内の空気は常に一定方向に流れるよう制御されており、汚染が拡散する前に素早く吸引・排出されます。このため空間内の清浄度が一定に保たれるのです。

4.堆積させない

塵やホコリが設備や床面に堆積すると、何かの拍子に舞い上がって製品を汚染するリスクがあります。これを防ぐために、クリーンルームの設計自体にも「室内になるべく凹凸を作らない」「配管や照明を埋め込み式にする」「壁や床、天井に拭き取りやすい素材を使う」「掃除しやすい構造にする」などの工夫が求められます。

クリーンルームの仕組み

クリーンルームは、ただ空気をきれいにするだけでなく、「人・物・空気」の流れを徹底的に管理・制御することで、清浄度を保つ構造を備えた環境です。ここでは、クリーンルームがどのようにして高い清浄度を実現しているのか、その基本的な仕組みを解説します。

空気清浄システムの構成

クリーンルームの心臓部ともいえるのが、空気清浄化のためのフィルターを組み込んだ空調システムです。清浄化性能はフィルターによって異なり、例えばHEPAフィルターは0.3μmの微粒子を99.97%以上、より高性能なULPAフィルターは99.9995%以上除去する能力を持っています。

このフィルターを通して供給された清浄な空気が、天井や壁面から室内に流れ込み、床または壁の吸気口から排気されることで空気中の微粒子を効率的に捕捉・排除します。空気ががある一方向のみに流れるものを「一方向流(層流)」、そうでないものを「乱流」と呼びます。

圧力差による汚染防止

クリーンルームは、隣接する部屋よりも「陽圧(空気圧が高い状態)」に保たれています。これにより、ドアの開閉時などに外から汚れた空気が侵入するのを防ぎ、逆に清浄な空気が外に漏れ出す仕組みです。

特に厳格なゾーニングを行う場合、クリーンルームの中でもエリアごとに異なる圧力差が設定され、最も清浄度が高い領域が常に最も高い圧力になるように調整されます。

人・物の入退室管理

クリーンルーム内に人や物が出入りするたびに塵や汚れが持ち込まれるリスクがあります。そのため、エアシャワーやパスボックス(物品用エアシャワー)、クリーンロッカーなどを用いて入室前に塵を落とす処理を徹底します。

さらに作業内容や人の移動・配置によって室内の気流が乱れると、空気中の粒子が製品に付着するリスクがあるため、作業区域の配置や導線設計、稼働人数の管理も重要です。

クリーンルーム内のゾーニング

製造工程や作業内容に応じて、クリーンルームは「清浄度ゾーン」に区分されます。例えば、エントランスや準備室は比較的低い清浄度に設定し、実際の製造が行われる作業室は高清浄度ゾーンとすることで、全体の管理効率が高まります。

このゾーニングは、空気の流れや室圧の違いだけでなく、人の流れや設備配置なども含めたトータル設計が必要です。

クリーンルームの種類

クリーンルームには様々な方式があり、空気の流れ(気流制御)や空調方式によって分類されます。ここでは、特に一般的で導入例の多い4つの方式を取り上げてご説明します。

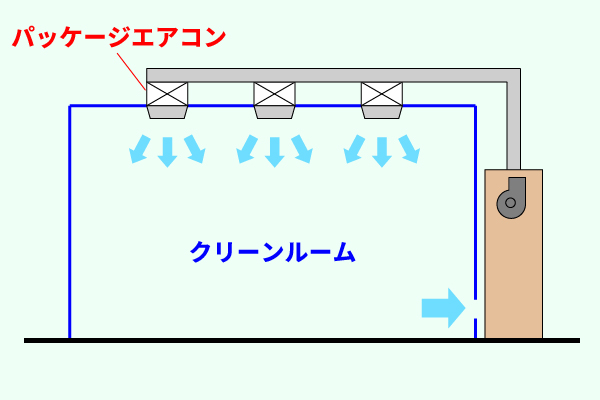

パッケージエアコン乱流方式

最も簡易的かつコストを抑えて導入できる方式です。通常の空調設備にHEPAフィルターなどのクリーン機構を追加した構造で、空気は部屋全体に乱流的に循環します。

最も簡易的かつコストを抑えて導入できる方式です。通常の空調設備にHEPAフィルターなどのクリーン機構を追加した構造で、空気は部屋全体に乱流的に循環します。

導入・運用コストの低さが特徴で、初めてクリーン環境を構築する企業や簡易的な作業エリアに向いています。ただし気流が乱れるため、局所的な滞留が発生しやすく、高い清浄度が求められる環境には不向きです。

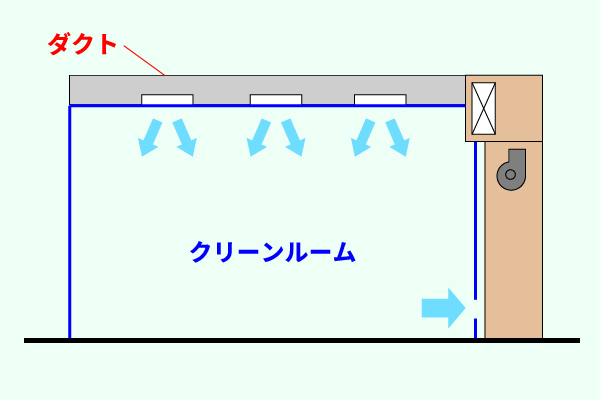

天井ダクト乱流方式

天井に設けたダクトとフィルターから清浄な空気を吹き出し、壁面や床面の排気口から排出する方式です。こちらも乱流方式の一種ですが、空気の流れがある程度コントロールされており、パッケージエアコン方式よりも清浄度を安定的に保てます。

天井に設けたダクトとフィルターから清浄な空気を吹き出し、壁面や床面の排気口から排出する方式です。こちらも乱流方式の一種ですが、空気の流れがある程度コントロールされており、パッケージエアコン方式よりも清浄度を安定的に保てます。

比較的広いスペースに適しており、製薬・化粧品工場などの清浄度が中程度以上の環境に広く採用されています。

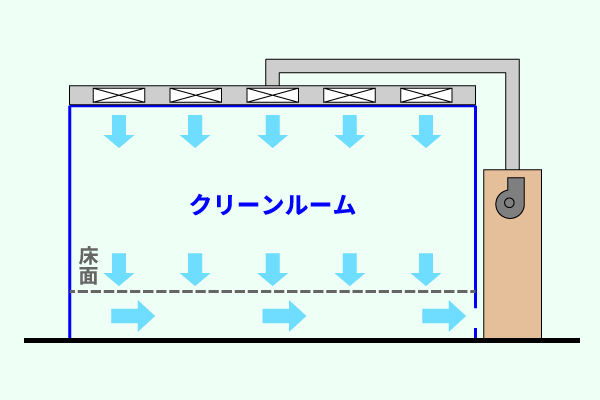

垂直層流方式(ダウンフロー方式)

天井一面にHEPAフィルターを設置し、そこから床面に向かって一方向に空気を流す方式です。作業者や設備の影響を受けにくく、空気が効率良く下方向へ流れるため非常に高い清浄度が保たれます。

天井一面にHEPAフィルターを設置し、そこから床面に向かって一方向に空気を流す方式です。作業者や設備の影響を受けにくく、空気が効率良く下方向へ流れるため非常に高い清浄度が保たれます。

半導体製造や精密電子部品の加工など、微粒子の影響を最も受けやすい分野で主に使用されます。コストはやや高めですが、性能重視の現場ではスタンダードな方式です。

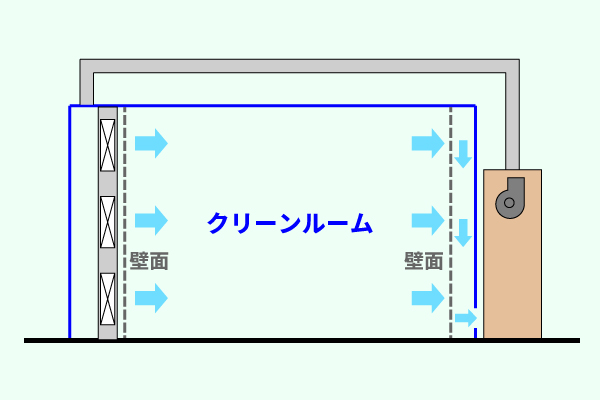

水平層流方式(横流れ方式)

清浄な空気が壁面から一方向に水平に流れる方式です。作業ラインの横に沿って空気が流れ、塵埃の発生源(作業者や設備)から素早く空気を排出できるため、局所的なクリーンゾーンの形成に適しています。

清浄な空気が壁面から一方向に水平に流れる方式です。作業ラインの横に沿って空気が流れ、塵埃の発生源(作業者や設備)から素早く空気を排出できるため、局所的なクリーンゾーンの形成に適しています。

作業対象物が床に設置されていて上からの気流が不適切な場合(精密溶接、光学検査など)に効果的です。ただし空気の流れが長くなるため、部屋の幅や作業スペースに制限があります。

クリーンルーム導入のメリット・デメリット

クリーンルームは高い清浄度が必要な業種・分野においては必須ともいえる設備投資ですが、決して安い物ではありませんので、その特性や利点・欠点を十分把握した上で要否を慎重に判断する必要があるでしょう。導入にあたっての代表的なメリットとデメリットを整理します。

クリーンルームは高い清浄度が必要な業種・分野においては必須ともいえる設備投資ですが、決して安い物ではありませんので、その特性や利点・欠点を十分把握した上で要否を慎重に判断する必要があるでしょう。導入にあたっての代表的なメリットとデメリットを整理します。

クリーンルーム導入のメリット

製品の品質・歩留まり向上

微粒子による製品不良を防ぐことで製品の安定した品質が保たれ、不良率の低下や再作業の削減につながります。特に半導体や精密機器、医薬品のような微細な加工・衛生管理が求められる製品では、クリーンルームの導入が品質確保の前提となります。

規制・法令への対応

製薬・医療・食品分野では、GMP(Good Manufacturing Practice)やHACCPなどの法令・ガイドラインに基づく衛生管理体制の構築が求められます。クリーンルームはそのための重要な設備であり、企業としての信頼性向上にも寄与します。

ブランド力・取引先評価の向上

クリーンな製造環境を保持していることは、取引先や顧客に対して品質保証の証明となり、競合との差別化要素にもなります。特にBtoBビジネスでは製造工程の信頼性が重要な評価軸となるため、クリーンルームの存在は大きな強みとなるでしょう。

作業環境の改善

空気中の粉塵や雑菌などを大幅に減らすクリーンルームは、作業者の健康リスクも低減し快適な作業空間を提供できます。これは従業員の満足度の向上や安全衛生の観点からも大きな利点です。

クリーンルーム導入のデメリット

導入コストが高い

クリーンルームの設計・設備・施工は通常の部屋よりも高度な技術が必要となるため初期投資は大きくなります。高度な気流制御や断熱・密閉性を確保するための構造もコスト増の要因です。

ランニングコストがかかる

空調・換気システムを24時間稼働させる必要があるため、電気代やメンテナンス費用が継続的に発生します。特に高い清浄度クラスを維持する場合はフィルターの定期交換や室内清掃、定期的な粒子測定も欠かせないため人的・物的コストがかさみます。

運用ルールの厳格化

服装や入退室の手順、備品の取り扱いなどのルールが複雑になりがちで、従業員に対する教育・運用管理は必須です。特に導入初期には手間や混乱が生じやすく、管理工数の増加にもつながります。

柔軟なレイアウト変更が困難

高気密でクリーンな環境を維持するために設計されているクリーンルーム内は、後から作業ラインや機器の配置を大きく変えるのが難しくなります。設計段階で将来的な拡張や用途変更に備えておくことも必要です。

クリーンルーム導入のプロセス

最後に、一般的なクリーンルームの導入プロセスを簡単に説明します。単に部屋を建てるというだけでなく、様々な要素を検討・決定しながら進めていく必要があります。

要件整理

クリーンルームの用途や対象製品、作業工程に応じた必要清浄度(ISO/JISクラス)を設定します。また設置場所や広さ、作業人数、設備、ゾーニングなど設計に必要な条件を整理します。

設計・レイアウト

気流方式(層流・乱流)、空調設備、フィルター、室圧管理、エアシャワーの設置、床・壁・天井の素材、動線などを検討し、専門業者と連携して実現可能なプランを作成します。将来の拡張も考慮します。

施工・設備導入

清浄度を保つための施工は、高い精度と清掃管理が求められます。また空調設備・フィルター・照明・制御機器などを導入し、必要に応じて局所排気装置(局所クリーンブース)や静電気除去機器も設置します。

性能検証

施工が完了すると、粒子数測定・風量測定・浮遊菌測定・室圧測定などの各種テストを行い、設計値との整合性を確認します。不備がある場合は再調整し、テストをクリアすれば稼働開始となります。

教育・運用整備

作業者にクリーンルームの基本ルール(入室方法、服装、持込制限、清掃方法など)を教育し、標準作業手順書(SOP)の整備を行います。また定期的に再教育を行い品質維持に努めます。

定期点検・保守

稼働後もフィルターの交換、粒子数の定期測定、空調設備の点検、室内清掃など継続的な保守管理を行います。作業内容の変更や新しい機器の導入があれば随時設計見直しも行います。

まとめ

製品や研究の品質を大きく左右するクリーンルームは、単に「空気のきれいな部屋」ではなく、微細な塵埃を継続的に除去するために、精密な設計・施工、高度な設備、そして徹底された運用・保守によって成り立つ極めて重要なインフラです。ここでご紹介したのは基礎的な内容にすぎませんが、導入をご検討中の方々のご参考になれば幸いです。

なお私たちサンロードの製品「電石サニフィルター」は、現在食品工場や医薬品工場、それらの工場に出入りする包装資材を生産されているプラスティック成形工場などの準クリーンルームにおいては、お客様の求める環境のニーズにマッチするよう最適化され、ご採用いただいているケースも多々ございます。

私たちサンロードとして、今後もよりクリーン度の高い製品の開発を目指し頑張ってまいりますので、ぜひご期待ください!